随着选矿技术的发展,大量细、贫、杂的难选矿石逐渐进入人们视野,大规模开采已成为矿山的发展趋势,相应的磨矿设备也需大型化[1-6],半自磨+球磨工艺流程已经成为了我国选厂碎磨作业的主流设计工艺[7-10].但在半自磨机中部分矿石由于硬度相对较高,难以破碎而形成顽石,针对这部分顽石有的企业会在生产流程中设置一台顽石破碎机将其破碎后返回半自磨机[11-15]再磨,也有企业将这部分顽石弃之不用,将其堆积一旁从而占用大量的土地面积[16].目前还没有文献表明将这部分顽石作为立磨机磨矿介质的研究.文中为了研究半自磨机顽石作为立磨机磨矿介质的可能性,在实验室小型立磨机内进行了磨矿时间、充填率、磨矿浓度、处理量等磨矿条件实验和顽石介质与钢球介质的磨矿效果对比实验.

1 实验材料

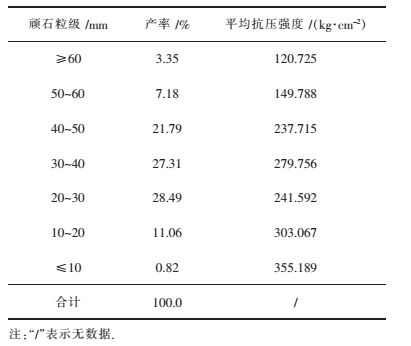

实验中顽石和磨矿样品来自于江西铜业集团银山矿业选矿厂,顽石是由Φ7.0×3.5 m半自磨机产生的,顽石的粒度组成和抗压强度见表 1,抗压强度测定是在RMT-150C型试验机上进行测定的,从表 1中可以看出,顽石的抗压强度并不是总随着顽石粒级的增大而增大,而是随着粒级的加大,抗压强度逐步减小,在顽石粒级为30~40 mm时,其抗压强度反而增加,在出现一个高点后逐步减小.立磨机给矿是浮选流程中粗选铜粗精矿,原矿密度为2.88 t/m3,矿石安息角为40°,原矿松散系数是1.57,原矿松散密度为1.83 t/m3,粒度分布在0~0.18 mm之间.其元素分析结果如表 2所列.

表1(Table 1)

表1 顽石粒度组成与抗压强度

Table 1 Particle-size distribution and compressive strength of hard stone

表1 顽石粒度组成与抗压强度

Table 1 Particle-size distribution and compressive strength of hard stone

顽石粒级/mm

产率/%

平均抗压强度/(kg·cm-2)

≥60

3.35

120.725

50~60

7.18

149.788

40~50

21.79

237.715

30~40

27.31

279.756

20~30

28.49

241.592

10~20

11.06

303.067

≤10

0.82

355.189

合计

100.0

/

注:“/”表示无据.

点击放大

表2(Table 2)

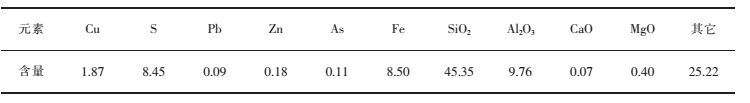

表2 原矿化学多元素分析/%

Table 2 Chemical composition of ore/%

表2 原矿化学多元素分析/%

Table 2 Chemical composition of ore/%

元素

Cu

S

Pb

Zn

As

Fe

SiO2

Al2O3

CaO

MgO

其它

含量

1.87

8.45

0.09

0.18

0.11

8.50

45.35

9.76

0.07

0.40

25.22

点击放大

在实验中,还用到了其他一些实验设备和仪器,如标准套筛、LJM-10L立磨机、马尔文激光粒度分析仪3000(英国)等等.

2 试验过程与结果

2.1 磨矿时间实验

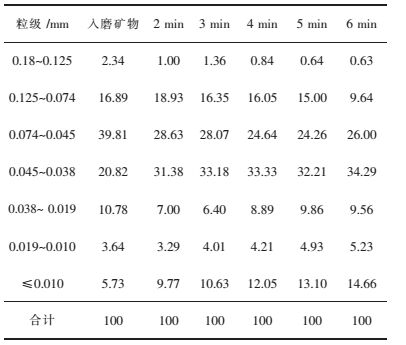

实验采用LJM-10L立磨机作为磨矿设备,磨矿介质为10~20 mm的顽石,磨矿浓度为67 %,顽石的充填率为50 %,每次磨矿样2 kg,立磨机转速为210 r/min.分别在磨矿时间为2 min、3 min、4 min、5 min、6 min的条件下进行磨矿实验,各磨矿时间下磨矿产品粒度分布汇总于表 3中.

表3(Table 3)

表3 不同磨矿时间下磨矿产品粒度分布规律/%

Table 3 Particle-size distribution of grinding products under different grinding time /%

表3 不同磨矿时间下磨矿产品粒度分布规律/%

Table 3 Particle-size distribution of grinding products under different grinding time /%

粒级/mm

入磨矿物

2 min

3 min

4 min

5 min

6 min

0.18~0.125

2.34

1.00

1.36

0.84

0.64

0.63

0.125~0.074

16.89

18.93

16.35

16.05

15.00

9.64

0.074~0.045

39.81

28.63

28.07

24.64

24.26

26.00

0.045~0.038

20.82

31.38

33.18

33.33

32.21

34.29

0.038~0.019

10.78

7.00

6.40

8.89

9.86

9.56

0.019~0.010

3.64

3.29

4.01

4.21

4.93

5.23

≤0.010

5.73

9.77

10.63

12.05

13.10

14.66

合计

100

100

100

100

100

100

点击放大

从表 3中得出,在磨矿时间小于5 min时,由于顽石自磨产生≥0.074 mm的产物速率与顽石磨矿速率相近,磨矿产品中≥0.074 mm的产率变化不大,磨矿时间大于5 min时顽石被磨圆,顽石自磨新生成的产物中≥0.074 mm的产率降低,该组分的产率降低了8.96 %;随着磨矿时间的增加,磨矿产品中0.074~0.045 mm的产率变化明显,与入磨矿相比,该粒级含量降低10 %~15 %,成为磨矿过程中主要被研磨的成分,而磨矿产物中≤0.038 mm的产率变化较小,可以直观认为实验中的磨矿效果主要是将入磨矿中0.074~0.045 mm粒级的矿物磨至0.045~0.038 mm,表现为顽石具有选择性磨矿.

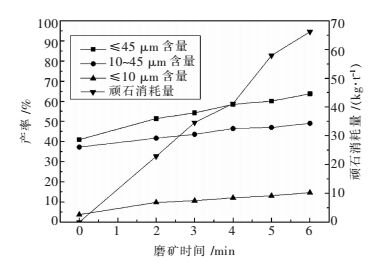

将表 3中的几个主要数据列入图 1,顽石磨损量换算成磨1 t矿石的顽石消耗量,以下相同.

图 1(Fig. 1)

图 1 磨矿时间与各指标的关系

Fig. 1 Connection of various indexes and grinding time

在立磨机中,随着磨矿时间的加长磨矿细度(≤0.045 mm的产率)增加,同样易选粒级(0.045~0.010 mm)、过粉碎粒级(≤0.010 mm)的含量和顽石消耗量亦随着时间的增加而增加,顽石的损失与顽石自磨时的损失规律相近,都与时间成线性关系.加入被磨矿物后会减少顽石之间的自磨,从而减少了顽石的损失量.在磨矿时间为3 min时能够满足磨矿产物细度为55 %的要求,此时磨矿产物中≤0.045 mm的含量增加13.25 %,易选粒级的含量增加8.36 %,过粉碎粒级的含量增加4.9 %,而顽石消耗量仅为34.60 kg/t.

2.2 充填率实验

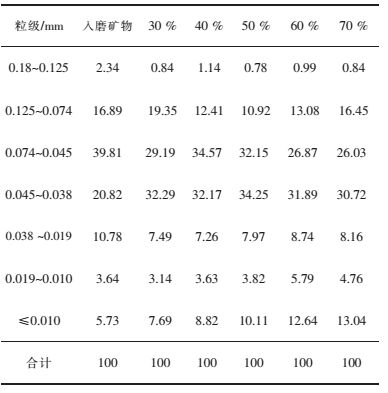

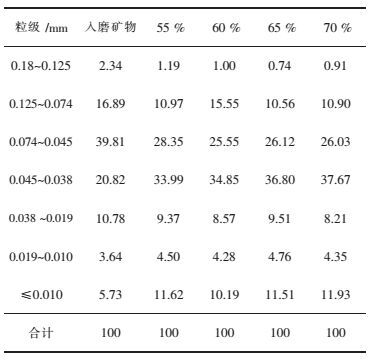

为了探索实验室立磨机磨矿的最佳充填率,进行磨矿充填率实验,磨矿介质为10~20 mm的顽石,磨矿浓度为67 %,磨矿时间为3 min,批次磨矿2 kg,立磨机转速为210 r/min.分别在磨矿充填率为30 %、40 %、50 %、60 %、70 %条件下进行磨矿,不同充填率下磨矿产品粒度分布汇总于表 4中.

表4(Table 4)

表4 不同充填率磨矿产品粒度分布规律/%

Table 4 Particle-size distribution of grinding products under different filling rates /%

表4 不同充填率磨矿产品粒度分布规律/%

Table 4 Particle-size distribution of grinding products under different filling rates /%

粒级/mm

人磨矿物

30%

40%

50%

60%

70%

0.18~0.125

2.34

0.84

1.14

0.78

0.99

0.84

0.125~0.074

16.89

19.35

12.41

10.92

13.08

16.45

0.074~0.045

39.81

29.19

34.57

32.15

26.87

26.03

0.045~0.038

20.82

32.29

32.17

34.25

31.89

30.72

0.038~0.019

10.78

7.49

7.26

7.97

8.74

8.16

0.019~0.010

3.64

3.14

3.63

3.82

5.79

4.76

≤0.010

5.73

7.69

8.82

10.11

12.64

13.04

合计

100

100

100

100

100

100

点击放大

由表 4可见,随着充填率的增加,磨矿产品中≥0.074 mm的产率降低,0.045~0.038 mm的产率先上升后降低,在充填率为50 %时达到最高值,0.019~0.01 mm的产率变化较小.当充填率较小时,介质之间的作用力就达不到破碎物料所需要的最低能量;当充填率太大时,则需要输入更多的能量,当能量一定时,介质之间的速度降低,介质与介质之间及介质与矿料之间的研磨作用减少,会导致磨机的效率降低,也容易造成产品粒度分布的不均匀.因为介质与矿料、介质与介质之间存在速度差,使矿物发生冲击和剪切的破碎效果.由此可见,合适的充填率有利于高效的磨矿.

将表 4中的主要数据绘制成图 2.从图 2中可以看出随着介质充填率的增大,磨矿产品中≤0.045 mm的产率先增加后减少,在充填率达到60 %时,磨矿产物中≤0.045 mm的含量最高,达到59.06 %,其磨矿产品的过粉碎含量和顽石消耗量也随着充填率增加而增加.这充分说明,在实验室立磨机中顽石介质的充填率并不是越大越好,充填率太大,顽石之间的研磨严重,顽石消耗量过大;充填率太小,磨矿产品中≤0.045 mm的产率很难达到要求.据实验结果表明,充填率为60 %时,磨矿产品的细度达到59.06 %,此时磨矿产物中≤0.045 mm的产率相比于入磨矿增加18.1 %,易选粒级的产率增加11.19 %,过粉碎粒级的产率增加6.91 %,顽石消耗量为51.15 kg/t,此时立磨机的磨矿效果最好.

图 2(Fig. 2)

图 2 磨矿充填率与各指标的关系

Fig. 2 Connection of various indexes and filling rates

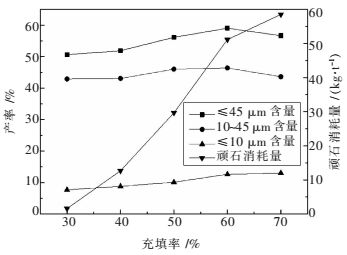

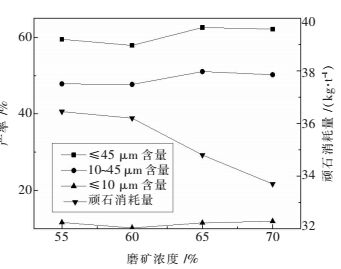

2.3 磨矿浓度实验

为了探索实验室立磨机磨矿的最佳磨矿浓度进行了磨矿浓度实验,磨矿介质为10~20 mm的顽石,顽石充填率为60 %,磨矿时间为3 min,批次磨矿2 kg,立磨机转速为210 r/min.分别在磨矿浓度为55 %、60 %、65 %、67 %、70 %条件下进行磨矿,不同磨矿浓度下磨矿产品粒度分布汇总于表 5中.

表5(Table 5)

表5 不同磨矿浓度磨矿产品粒度分布规律/%

Table 5 Particle-size distribution of grinding products under different grinding concentration /%

表5 不同磨矿浓度磨矿产品粒度分布规律/%

Table 5 Particle-size distribution of grinding products under different grinding concentration /%

粒级/mm

人磨矿物

55%

60%

65%

70%

0.18~0.125

2.34

1.19

1.00

0.74

0.91

0.125~0.074

16.89

10.97

15.55

10.56

10.90

0.074~0.045

39.81

28.35

25.55

26.12

26.03

0.045~0.038

20.82

33.99

34.85

36.80

37.67

0.038 ~0.019

10.78

9.37

8.57

9.51

8.21

0.019~0.010

3.64

4.50

4.28

4.76

4.35

≤0.010

5.73

11.62

10.19

11.51

11.93

合计

100

100

100

100

100

点击放大

由表 5可见,随着磨矿浓度的增加,各粒级之间的含量相差较小,当浓度低于65 %时,磨矿产品中0.038~0.045 mm的含量相近但比高浓度磨矿时低3 %.从磨矿产品的粒度分布看,磨矿浓度的大小在实验室中对立磨机的磨矿影响较小.

将表 5中的主要数据绘制成图 3.从图 3可以看出随着磨矿浓度的升高,立磨机磨矿产物中≤0.045 mm的产率先增加后降低,当磨矿浓度为65 %时,磨矿细度达到最大,为62.58 %.磨矿产品中0.045~0.01 mm的产率及过粉碎粒级含量与细度呈现相同的变化规律.由于磨矿浓度的增加,在磨矿过程中会有大量的颗粒黏附在顽石表面,使高浓度的磨矿细度大于低浓度,但是由于矿浆的黏度增大,磨矿介质的能量利用率减少,降低了顽石之间的硬接触,也使顽石的损失量随着磨矿浓度的增加而降低,在工业生产中由于顽石的密度较小,在高浓度的矿浆中,其浮力较大,随着螺旋叶片的搅动,在上升矿浆中很容易导致磨碎的顽石从立磨机排矿口排除,所以磨矿浓度过高不利于立磨机的排矿,也会影响立磨机中流场的稳定.综合细度、过粉碎量及顽石的损失量,确定磨矿浓度为65 %,此时既保证磨矿的细度、降低顽石的消耗量,也有利于提高顽石的利用率.

图 3(Fig. 3)

图 3 磨矿浓度与各指标的关系

Fig. 3 Connection of various indexes and grinding concentration

2.4 磨矿处理量实验

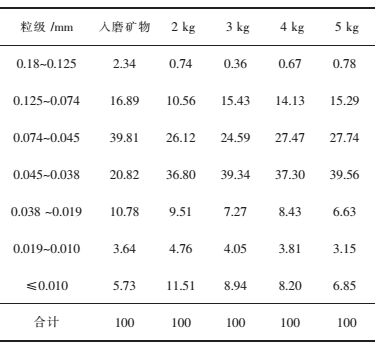

在满足细度要求时,寻找实验室立磨机的最佳处理量、最佳的磨矿效果.磨矿介质为10~20 mm的顽石,顽石充填率为60 %,磨矿时间为3 min,磨矿浓度为65 %,立磨机转速为210 r/min.进行磨矿给矿量为2 kg、3 kg、4 kg、5 kg的磨矿试验,不同磨矿给矿量下磨矿产品粒度分布汇总于表 6中,将表 6中的主要数据绘制成图 4.

表6(Table 6)

表6 不同磨矿量磨矿产品粒度分布规律/%

Table 6 Particle-size distribution of grinding products under different grinding quantity /%

表6 不同磨矿量磨矿产品粒度分布规律/%

Table 6 Particle-size distribution of grinding products under different grinding quantity /%

粒级/mm

人磨矿物

2 kg

3 kg

4 kg

5 kg

0.18~0.125

2.34

0.74

0.36

0.67

0.78

0.125~0.074

16.89

10.56

15.43

14.13

15.29

0.074~0.045

39.81

26.12

24.59

27.47

27.74

0.045~0.038

20.82

36.80

39.34

37.30

39.56

0.038 ~0.019

10.78

9.51

7.27

8.43

6.63

0.019~0.010

3.64

4.76

4.05

3.81

3.15

≤0.010

5.73

11.51

8.94

8.20

6.85

合计

100

100

100

100

100

点击放大

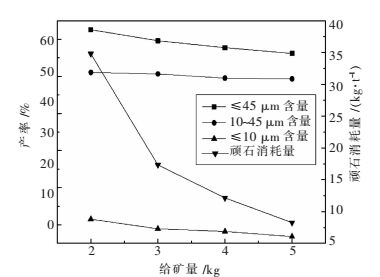

图 4(Fig. 4)

图 4 给矿量与各指标的关系

Fig. 4 Connection of various indexes and grinding quantity

通过表 6可以看出随着给矿量的增加,立磨机逐渐达到满负荷运转状态,被磨矿物逐渐充满磨矿介质之间的间隙,在相同的磨矿时间下,产物中≥0.074 mm的产率比较接近,大颗粒被有效的磨细,细颗粒的过粉碎减轻.从图 4可以看出,随着给矿量的增加,磨矿细度减少,过粉碎含量和顽石消耗量均随之减少;当给矿量为5 kg时,磨矿细度为56.19 %,磨矿产物中≤0.045 mm的产率比给矿量为2 kg时少6.39 %,但过粉碎粒级产率低4.66 %.在加大处理量的情况下,新生成的细颗粒总量大于低处理量时,提高磨矿效率,由于顽石之间的间隙被矿物充满,顽石之间的自磨减弱,减少顽石的消耗量,顽石的消耗量由34.8 kg/t降至8.26 kg/t,通过磨矿的条件实验可以看出,在立磨机中使用顽石充当磨矿介质是可行的,随着磨矿操作参数的变化磨矿产品各项指标呈现出一定的规律性,能够满足现场的实际要求.

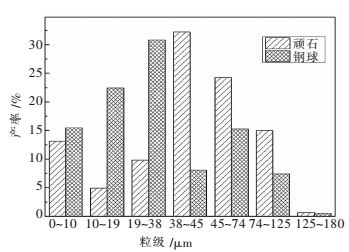

2.5 钢球、顽石磨矿效果对比

为了考查采用顽石和钢球在实验室立磨机中充当磨矿介质对产品粒度的影响,在磨矿时间为3 min、立磨机转速为210 r/min、磨矿浓度为65 %、磨矿介质大小为10~20 mm、充填率为60 %的条件下进行对比试验,实验结果如图 5所示.

图 5(Fig. 5)

图 5 立磨机中不同磨矿介质下的磨矿产品粒度分布

Fig. 5 Particle-size distribution of grinding products under different grinding media in vertical mills

从图 5可以看出,钢球磨矿比顽石磨矿的排矿细度高16.72 %,过粉碎粒级的产率高2.35 %,钢球磨矿的效率大于顽石.但是顽石磨矿产物中0.045~0.038 mm的产率远高于钢球磨矿,这种矿物与矿石之间的擦洗作用,使矿物更易按照颗粒的嵌布粒度的大小分布,避免过磨,呈现“橄榄球”状分布,钢球磨矿的排矿粒级主要集中在0.038 mm以下,占68.72 %.图 5体现了顽石的选择性磨矿,顽石磨矿的产品粒度分布更合理,出现这种现象的原因主要是由于顽石的粒度、密度小,顽石对矿物所输入的能量密度小,与钢球磨矿达到相同的磨矿细度所需时间较长.钢球的密度大,能量损失少,具有较强的能量密度,能使矿物在短时间内粉碎,同时也造成矿物的过粉碎.总而言之,顽石作为磨矿介质具有一定的磨矿效果,其磨矿产品的粒度分布优于钢球磨矿,更有利于后续的浮选及精矿脱水作业,但在相同磨矿条件下的处理量有可能会低于钢球磨矿.

3 结论

通过半自磨机顽石作为磨矿介质在实验室规模的立磨机中进行磨损与磨矿规律的研究实验,得出以下结论:

1)半自磨机顽石可以作为立磨机的磨矿介质使用,但其损耗量相比较于钢球的损耗量(大约0.05 %)较大,一般在1 %~2 %之间.

2)在立磨机中进行单一磨矿条件变量实验时,当磨矿时间、充填率、磨矿浓度、磨矿量分别为3 min、60 %、65 %、5 kg时取得较好的磨矿指标.

3)在相同的磨矿条件下,钢球磨矿排矿的细度比顽石磨矿高16.72 %,但过粉碎粒级含量高2.35 %,顽石的磨矿效率不如钢球,但顽石磨矿产品在0.045~0.038 mm的产率远远高于钢球磨矿,具有选择性磨矿效果.这种矿物与矿石之间的擦洗作用,使矿物更易按照颗粒的嵌布粒度的大小分布,避免了过磨,呈现“橄榄球”状分布,使产品粒度分布更合理.

综上所述,文中的研究结果对于半自磨机顽石作为立磨机介质进行后续工业试验的调试和生产有着一定的指导意义.

![<strong>[一带一路]中国应急展|“一带一路</strong>](/uploads/allimg/241103/1-241103232F60-L.jpg)